栃木レザーを楽しむために、

職人がブックカバーを仕上げました。

革の個性や経年変化を楽しんでいただくために、シンプルなブックカバーを製作しました。 末長く使って頂く為に、丈夫なキャンバス地のブックカバー”カバー”としおりを一緒にお届けいたします。

《栃木レザー》ブックカバー 9,900円〜山藤トピックス

Yamatou topics

『栃木レザー』見学レポート

- 後編 -

【このレポートは前後編の後編になります。前編はこちら】

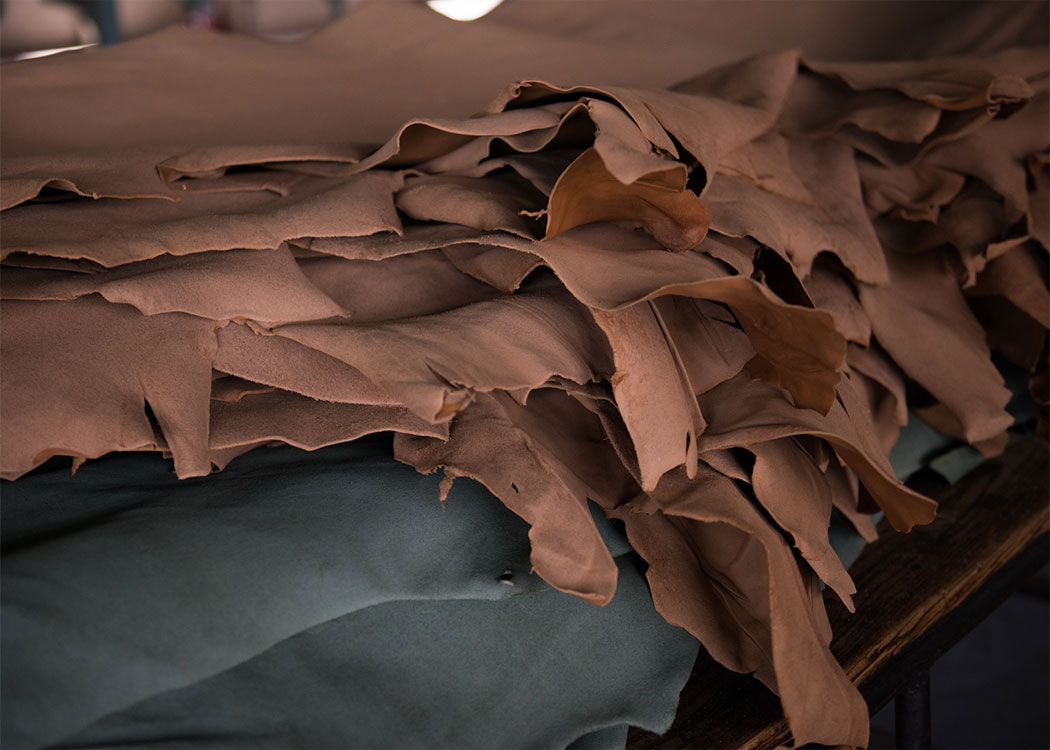

ようやく皮が革となり、ここから先の工程は革に色や艶を与え、私たちが普段見かけるレザーにしていく作業です。失敗の許されない、より細かな職人技が光ります。

前編で述べた通り、栃木レザーは自然の一部のような革作りを行なっています。栃木レザーの工場内には一級河川が流れ、皮洗浄や革鞣しに使われた水はそこへ流れていきます。汚れた水は栃木レザー敷地内にある浄水場で濾過され自然へと返されます。

80年間丹念に仕事をしてきた会社の「エコじゃなく普通のこと。」という言葉には裏が一切ありません。

後編では革の仕上げ工程から、浄水場の様子までをレポート致します。

動物には一頭一頭個性があり、それは革にそのまま反映されます。製品にする為にはその個性を見極めながら仕上げる必要があります。さらには天候や湿度など日々の変化を読み取る能力など、人の目と手の感覚と経験がものをいう世界。おかしいと思えば同じ工程をなんども繰り返す、根気が美しく強い革を生み出します。

11

革漉(す)き

厚みが不均一な革や、製品に合わせた厚さに加工する為に革を漉(す)きます。厚さが均一でないと、次の染色の過程で色むらができてしまいます。

機械に通すと革が上下に切られて出てきます。漉いた残革も海外などに輸出し再利用されるそう。

12

染色

タイコ(大型ドラム)に革と染料を入れ、革に色をつけていきます。

オーダーに応じて染色剤の調合を行います。色の定着は逐一ドラムを止めてチェック。全て人の手と目視で行われる経験と感覚が物を言う作業です。

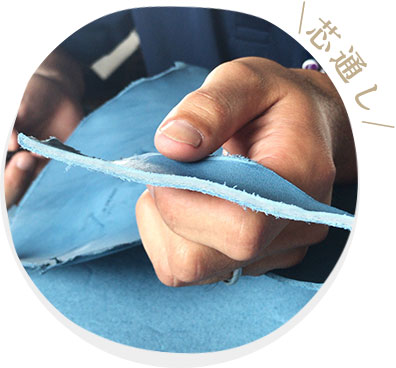

栃木レザーの特徴として挙げられる早くて美しい『芯通し』

通常数日かかるこの作業が栃木レザーでは半日でこのように美しく染まります。

なぜそのような短期間で染まるのかは担当者にもわからないとのこと(!)

栃木の水が関係しているのではと言います。

13

再セッター

染色した革は再び水分をたっぷりと含んでいるため、再度サミングセッターと呼ばれる機械にかけ、水分を飛ばしながら、染色によって生じた革の縮みを元に戻していきます

14

ハンドセッター

厚手の革や伸びにくい革は、セッター後、さらにハンドセッターと呼ばれる機械を使い、繊維に沿って伸ばしていきます。仕上げに「ハガネ」と呼ばれるヘラのような工具で毛穴を潰します。

波打っていた革が嘘のように平らに、輝きを増していく様子はまさしく職人技!

モーターにより刃面の回るハンドセッターを体重を使ってコントロールします。

テーブルの端が常に腿に当たるよう全体重をかけるため、職人さんの腿には痣が絶えません。目と手で革の様子を見ながら行うため、作業には集中力が必要になります。

15

乾燥

建物内で自然乾燥させ、革の内部の水分を飛ばします。乾燥には革の厚さにより4〜7日間程かかります。日毎変わる温度や湿度などにより調節が必要なため、毎日のチェックが欠かせません。革の中央部分が一番見極めが難しいそう。乾燥させすぎないようにも注意し、プロの感覚で頃合いを見計らいます。

16

味取り&バイブレーション

乾燥によって再び乾くなった革に再び適当な水分を与え、もみほぐし易くすることを「味取り」と言います。そしてバイブレーションと呼ばれる高速振動機に掛け、革の繊維をほぐしながら、オーダーに則した柔らかさに調節していきます。

折り目ができないように丁寧に伸ばしていく技術が必要です。

17

塗装

スプレーガンで表面を塗装していきます。革にはそれぞれムラがあるため、人の手で作業を行わないと仕上がりにムラができてしまうそう。

見た目の美しさだけでなく、耐久性を高めるためにも必要な作業です。

18

アイロン&仕上げ

スプレーで塗装したものは、アイロンで熱を与えることで、色を定着させ、艶を出していきます。オーダーにより艶の出し方は千差万別。

写真はスプレーやアイロンを使わずに、ガラスのついたローラーで表面を擦り、艶を出すグレージングという方法でツヤを出したもの。向かって左側がグレージング済みの箇所、右側がツヤを出していない自然の状態です。

革にツヤを出すグレージングは、職人が革を両手で持ち動かします。小さな面積のローラーを革全体に満遍なく行き渡らせるのが職人技。

グレージングをかけた革は、革の表情を残したまま自然なツヤ感を纏うため、高級カバンなどに使用されます。

19

検品&計量

革は厚みに関係なく、面積で価格が決まります。

小さいタンナーでは革の計量を専門とする「計量所」で測るのが一般的ですが、栃木レザーでは自社で計量を行います。

値段の単位はデシ(1デシ=10×10cm)で計算。計量後は計量結果のシールを革に貼り付けます。

20

包装&出荷

包装は必ず二人以上の職人が担当します。ここで巻き方や取り扱いに不備があると今までの作業が全て水の泡となってしまうため、革の扱いに慣れた経験者のみが担当できるのだとか。汗がポタリと一滴でも垂れてしまえば出荷できないため、職人はハチマキを額に巻き作業に望みます。革を紙で巻き、包装は完了。革はこの後、革問屋を通して各メーカーや商社に卸されます。

工房見学を通して一番驚いたのが、革が生まれる20の工程全てに人の手が関わっていること。

現代では時間をかけないでも、見た目にそれほど変わりのない革を作ることができる製法もあります。ではなぜ栃木レザーでは通常のタンナーよりもさらに時間をかけ、丁寧に鞣すのでしょうか。

それは、長期間をかけてゆっくりと鞣された革は、短期間で鞣された革に比べて油が抜けにくくに変化や劣化が少ないため。

栃木レザーのヌメ革は高級紳士革靴のソールなどに使用されており、しなやかな強さと耐久性が最大の持ち味です。

何年も使用した後にわかる価値を黙々と作り上げる、栃木レザーで働いている人々そのもののようなレザーだと感じました。

栃木レザーでは、一日に約900トンの水を使用します。敷地内には1級河川が流れており、この川に直接皮を吊るして洗浄している時代もありました。しかし、皮を洗えば、タンニンや毛、ゴミなどで水は汚れます。栃木の美しい水と共にレザーを生み出す彼らにとって、栃木の豊かな自然環境を守ることは死活問題です。

現在、栃木レザーでは大規模な排水設備を保有し、濾過された水の2/3はこの川に返され、1/3は原皮洗いに再利用されます。

排水施設の担当者が言葉にした「エコじゃなくて普通のことです」という目線の先には、持続可能な未来が見えていました。

21

浄水

薬品を使わず、バクテリアや酵素などの自然に優しい方法で時間をかけて水を浄化していきます。9区画に分けられた曝気槽(ばっきそう)により、段階的に中和されてい来ます。

22

汚泥の再利用

浄水の過程で、水の中には「汚泥」と呼ばれる堆肥物が沈殿します。1日約8トンにもなる汚泥は固形化され、畑などの肥料に生まれ変わります。この肥料を使うと植物が育ちやすいというため、自然の世界は循環しているのだと実感します。

浄化された水は、まだ色がついてはいますがだいぶ透明度が増しました。この色はタンニンに使われているミモザという花の色素など自然に由来するものだそう。漂白剤を使えば無色透明にすることもできますが、自然に還すため漂白剤は使いません。

皮を革に変えてくれた水は川に還っていきます。次の革作りのために。

お気に入り登録されている商品はありません

ご登録後の初めてのお買い物でウェルカムポイント100ポイントプレゼント!また、100円お買い上げごとに1P (ポイント)貯まります。お買い物ごとや、レビュー投稿でポイントが貯まる他、メールマガジンを配信しています。メルマガでは新製品情報や限定クーポンなどお得な情報を不定期でお届けします。

会員登録する→